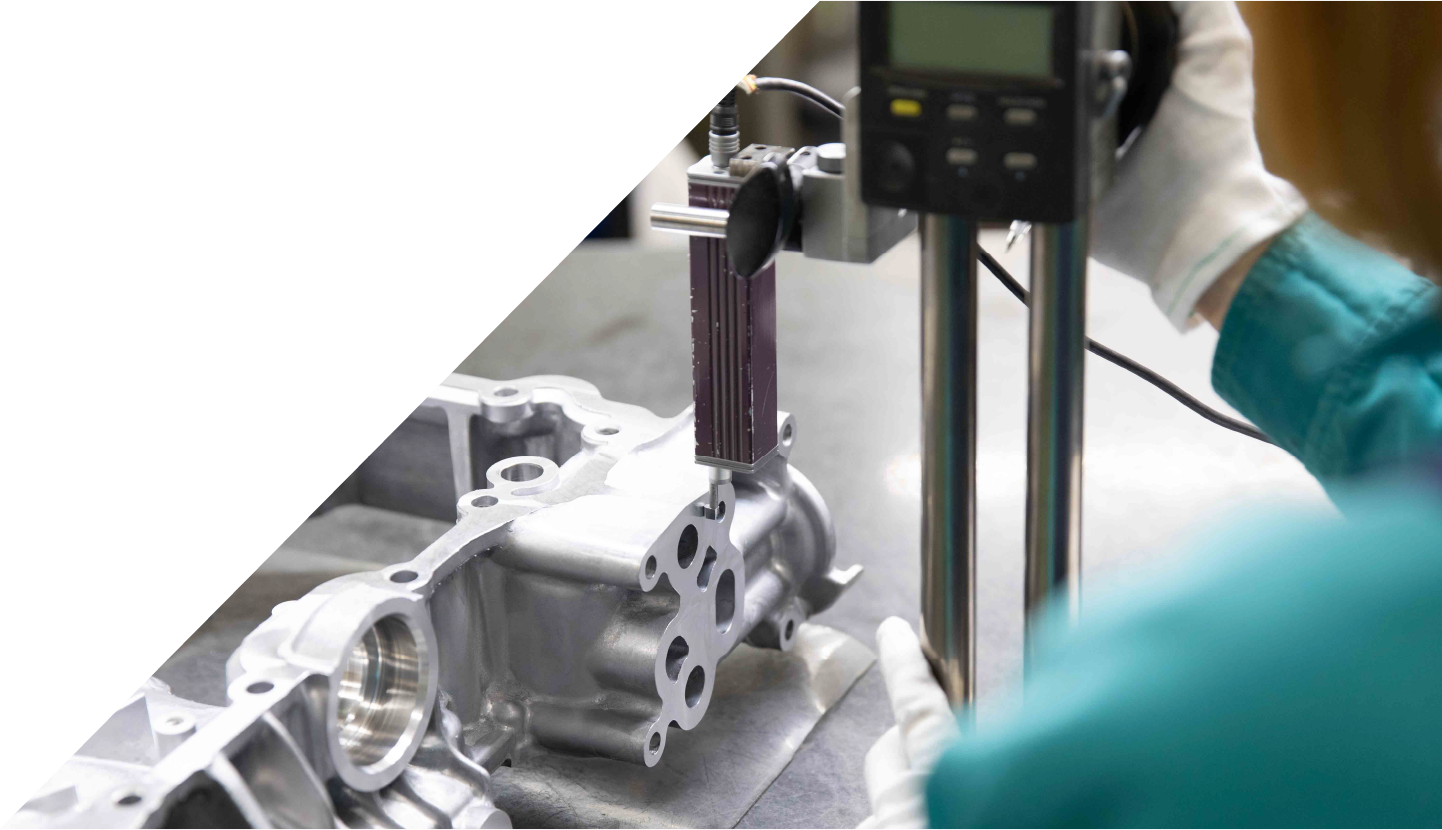

主に自動車のエンジン周りの部品や電気関連部品の組立加工を行っています。工場内には、常に最新のFAラインを設備し、自動車産業の発展に合わせともに成長してきました。また、いち早く自動化、ロボット化を進め、お客様のニーズに柔軟に対応。より多くの素材や品種に取り組めるよう万全な体制を整えています。

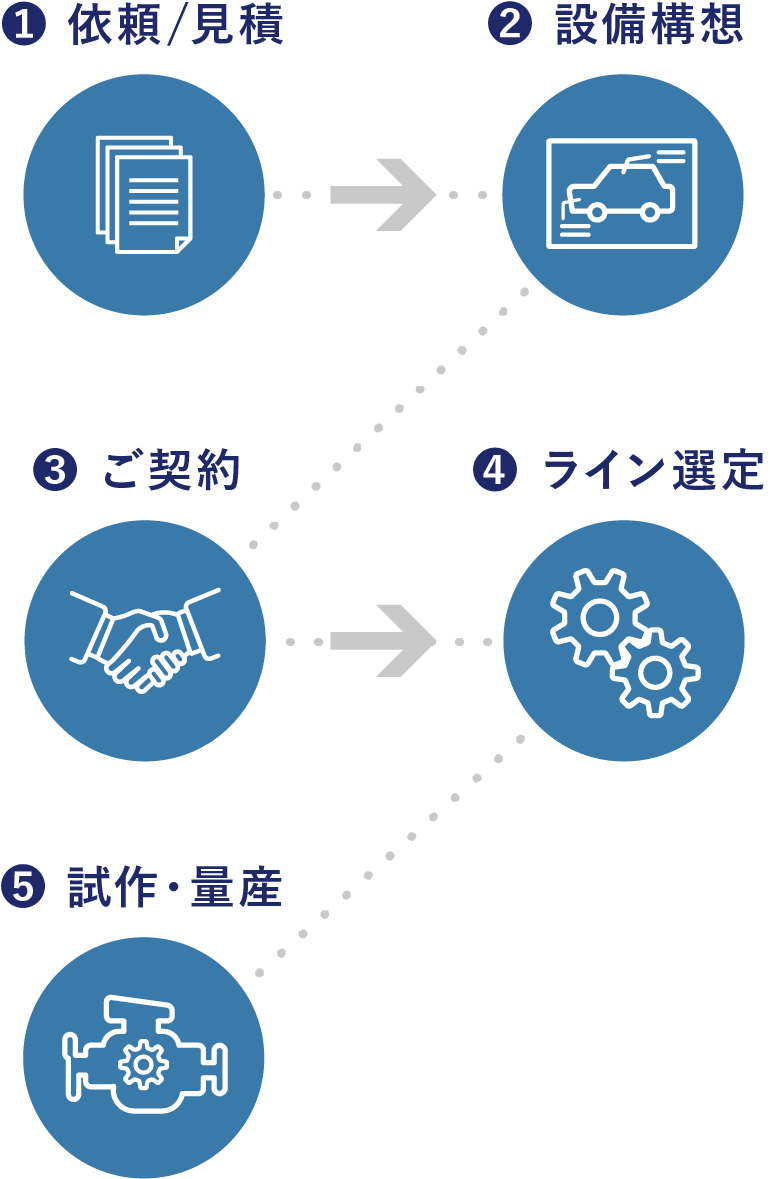

お客様からトリミングや組立加工の注文を受けましたら、材料費や労務費など、市場での相場感を把握した上で、技術課と製造課で見積り書を作成します。弊社のクオリティとスピードが認められ、これまで経験したことのない作業を受注することも数多くあります。

その際はお客様が作成した図面などを見直し、かつて経験したノウハウを共通化できないか、徹底した効率化を検討。必要な材料や設備、時間、人員数を割り出し、適正な見積りを算出しています。

見積りで設定した数量に対して、どのような設備が適切なのか構想を練ります。その際重要な項目になるのは、数量と組立加工するものの大きさ。既存のラインを使用できるのか。

機械とロボット、専用機をどのように組み合わせれば最適化になるのかなどを考え、技術課から提案します。弊社は機械やロボットを購入し、そのまま使用することはなく、必ずカスタマイズを行います。ラインの中で生産性の向上ができるのが、強みとなっています。

正式に受注が確定しましたら、メーカーに見積りを依頼し機械を選定。その後正式に発注します。小規模の変更点を加えながら、機械が出来上がるまでには約半年ほどの時間を要します。その間、刃物や特殊な工具の選定。

さらに、ラインに合わせた治具・専用機・ロボットシステムの設計及び製造を行なっています。また、治具・専用機などの販売も行なっています。

工場のレイアウトが決まり、必要な設備類が整ったら、図面や予算に応じた試作品を製作。目標を満たした試作が出来上がれば、いよいよ量産がはじまります。

狙い通りの数が出来上がっているか、もし出来ていない場合は、なぜ出来ないのかその理由を見つけ出し、設備の調節をしながら改善。さらに、もっと良くするにはどうすればいいのか、常に生産性の向上を目指しています。

自動車の部品一筋に!

設立以来、自動車の一筋に取り組んできました。トリミングからエンジン、ミッションなど、年々、業務内容は広がっています。まずは、お気軽にご相談ください。